Durch eine FEM-Berechnung werden Topologie/Struktur der Kühlkanäle sowie nötige Gradientenverläufe im Voraus ersichtlich gemacht und als Ausgabe im Rahmen einer digitalen Produktentwicklung für die Fertigung zur Verfügung gestellt.

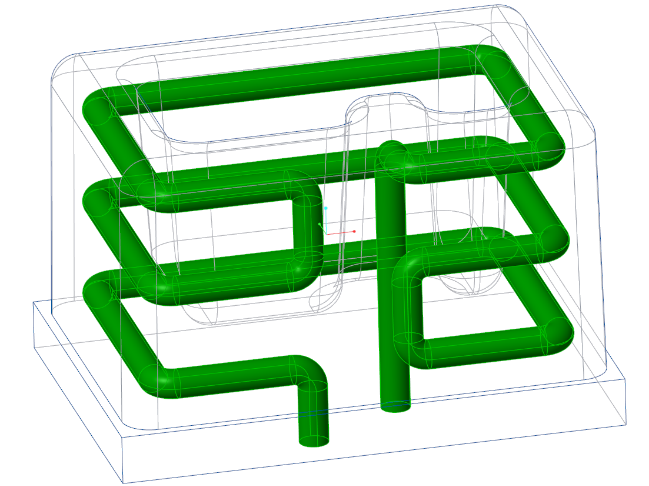

Für die Erzeugung des komplexen konturnahen Kühlsystems, welche eine turbulente Strömung des Kühlmittels (Re > 10.000) ermöglicht, wird eine Fertigungstechnologie ausgearbeitet, bei welcher additive Fertigungsverfahren, wie DED-Verfahren mit konventionellen Fertigungsverfahren (Fräsbearbeitung/Funkenerosion) kombiniert werden.

Durch die Kombination konturnaher Kühlkanäle mit dem Einsatz von Multimaterialwerkstoffen können Formwerkzeuge thermisch optimal ausgelegt werden, wodurch eine gleichmäßige Temperatur (DeltaT < 5°C) auf Kavitätsoberflächen erreicht werden kann.

Das realisierte Innovationsprodukt führt zur Senkung der Herstellungskosten durch Reduzierung der Fertigungszeit und ermöglicht eine höhere Qualität/Abbildungsgenauigkeit (< 0,01mm).

Die Hochschule Wismar erforscht im Rahmen des Teilprojektes das Werkstoffverhalten (Wärmeleitfähigkeit, mechanische Festigkeit, Rissbildung), der miteinander kombinierten Werkstoffe, welche durch die FH Kiel entwickelt wurden, mittels metallographischer Untersuchungen über Makro- und Mikroschliffe und identifiziert damit die optimalen Multimaterialwerkstoffe. Des Weiteren werden die mechanischen Eigenschaften des additiv gefertigten Formbauteilprototyps bezüglich der Festigkeit, Bruchdehnung und Härte zur Vermeidung eines statischen Versagens der Bauteile mittels mechanischen Prüfungen (Zugversuch, Härteprüfung, Kerbschlagbiegeversuch) validiert. Abschließend werden die gedruckten, optimierten Kavitäten und deren Kunststoffformbauteile vermessen sowie die Oberflächenqualitäten (Ra 0,03-0,5 µm) unter Zuhilfenahme moderner 3D-Meßtechnik wie Computertomographie, taktile Vermessungen (Tastergröße 0,5-3 mm) und optischen 3D-Messsystemen untersucht.